iQ Care Remote4Uの導入で会社としての"伸びしろ"を実感。データの「見える化」がもたらす成長の可能性。

事例のポイント

- 「残業0」、「休日出勤0」の実現に向けて

- 作業者一人ひとりに効率化の意識が芽生えた「ダッシュボード」

- 「リモート診断」のもたらすもの

プレコ技研工業株式会社

板金製品を中心に機械加工まで多様な加工を可能とする技術力と、社内で設計から販売管理までを請け負うことのできる一貫した生産管理システムを有するプレコ技研工業。自動車や各種機器の試作部品から量産部品まで幅広く対応している。

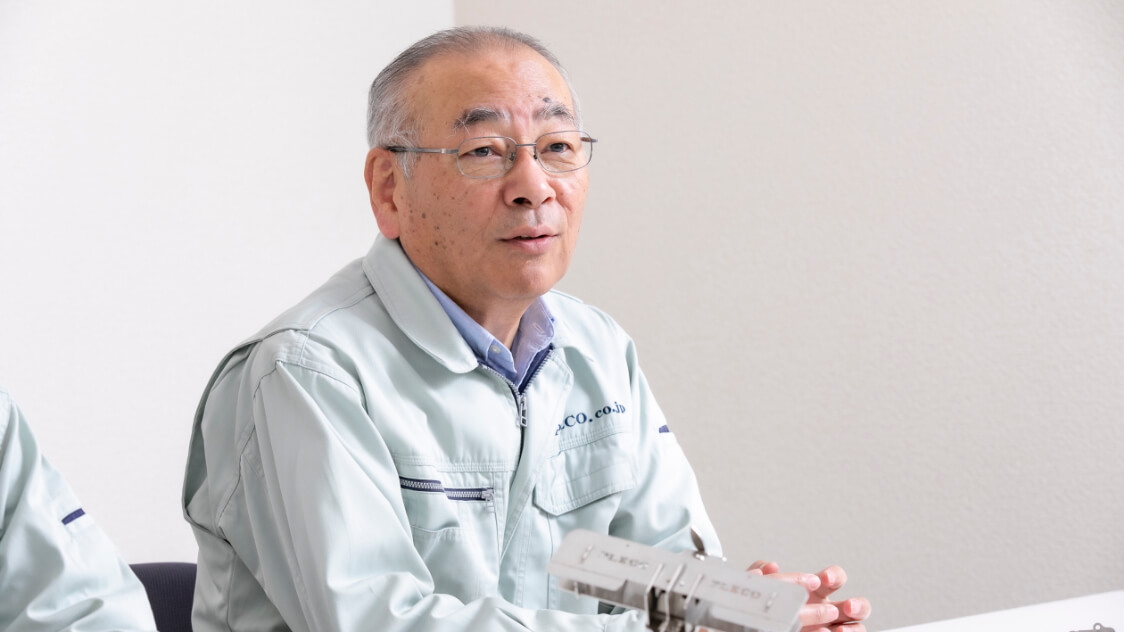

代表取締役会長の小林眞一氏は「お客様が他社に断られた注文にも果敢に取り組み、製品を納品してきた。自社の技術力でここまでお客様の信頼を勝ち取ってきており、それを成し得た社員を誇りに思っている」と自社の強みを語る。“同社にしかできない製品づくり”を追求することで、「付加価値の高い製品づくり」を実現してきた。

ここまで、お客様の要望に日々応えてきた自負から、自らを「金属加工のプロ集団」と同社は名乗る。その加工技術は国内でも高く評価されており、2016年度には「優秀板金製品技能フェア」において厚生労働大臣賞を受賞するほどである。

同社独自の「付加価値」は高い技術に裏付けされて生まれている。

30年以上に渡る三菱電機製レーザ加工機との長い歴史

自社にしかできない「付加価値」で市場を戦う同社にとって「技術力」、「スピード」の両立は永遠のテーマ。同社では創立より最新設備の導入に精力的に取り組んできた。

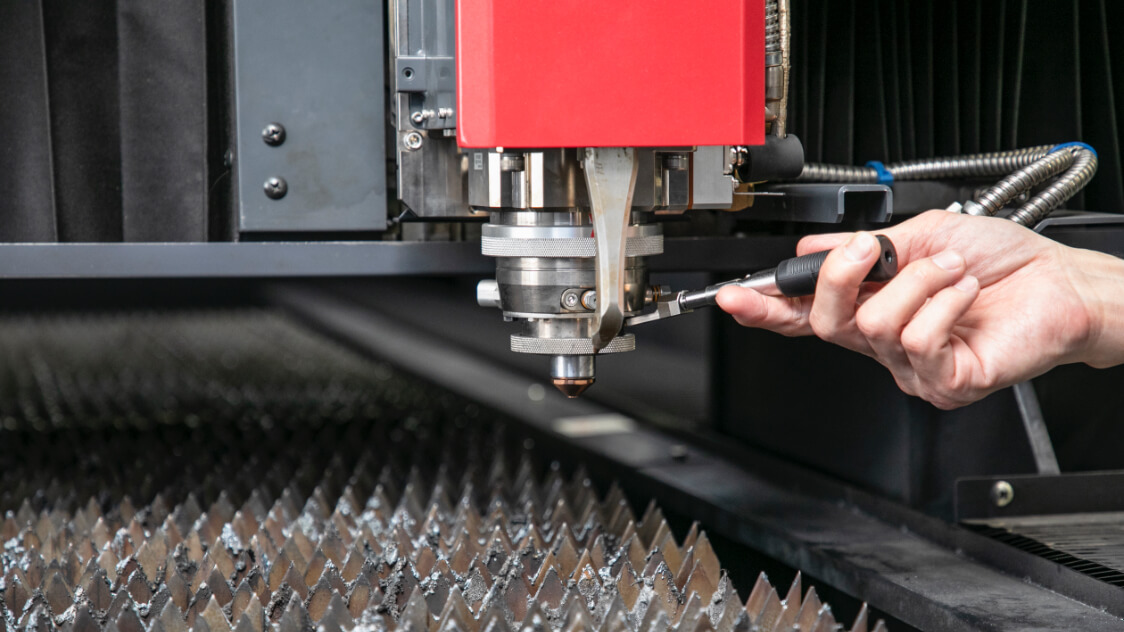

1984年には、三菱電機製のレーザ加工機を福山地域では初めて導入。広島県内全体で見ても2番目の早さであった。

以来、三菱電機製レーザ加工機の進化と共に同社は歩み、昨年には10台目となる「ML3015ex-F80」を導入。高出力かつ高精度を誇り、同社従来機の5倍の加工スピードを実現する同機は、同社のテーマを高いレベルで実現する機械だといえるだろう。

「残業0」、「休日出勤0」の実現に向けて

社員の労働環境の改善に取り組むプレコ技研工業では、30年前より残業と休日出勤のゼロ化に挑戦してきた。

「私の若い頃は、帰宅して夕食を済ませた後に、深夜に工場に戻って朝まで稼働させるということも多々あった。社員のことを思うとこのままではいけないと考え、残業の無い会社にすることを目標に改善を図ることを決心した。その目標に向けて、1年で15分ずつ残業時間を縮めていった。そして20年ほど前から、同社では基本的に残業時間と休日出勤は0になっている」と代表取締役会長の小林眞一氏は経緯を語る。

残業時間分の生産を補う方法として、同社では“機械化”と“稼働時間の向上”を推進した。「人が休む分を機械が働く工場」を目指した。

現在同社の更なる発展に向けて取り組んでいるのが「iQ Care Remote4Uのダッシュボード(以下、ダッシュボード)」による生産管理の促進だ。

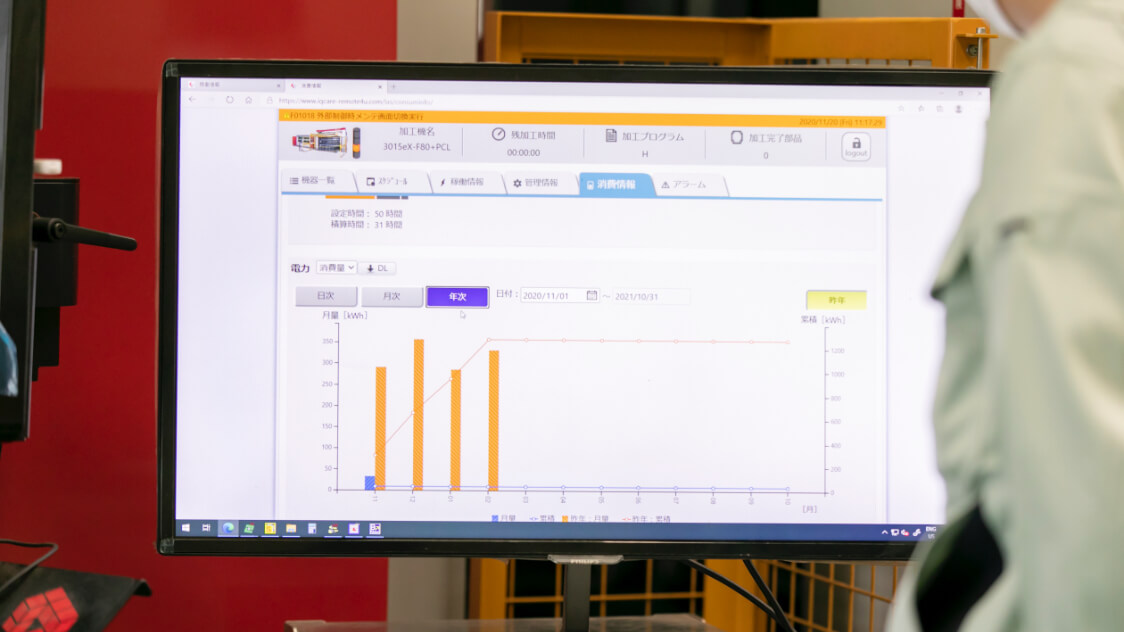

ダッシュボードとは、製造現場から離れた場所でもパソコン、スマートフォン、タブレットを利用して加工機の稼働情報・エネルギー消費量などをリアルタイムで確認できる機能。

代表取締役社長の小林憲輔氏は「導入して一番感じた点はデータの“見える化”が一気に進んだこと。いままで感覚でしか知ることのできなかった機械の“稼働率”や“エネルギー効率”が一目で確認できるグラフィカルな状態で表示されることに驚いた。実際の電気やガスの使用量の見える化は、今まで当たり前だと思っていた手順を見直す大きなきっかけとなった。従来の加工手順を再考して、できるだけエネルギー効率に無駄が無いように一から作業工程を組み直した。」と導入当時を振り返る。消費エネルギーの厳密な管理が可能となったことで、加工コストの削減につなげることが可能となった。

「我々の強みは付加価値の高い製品づくり、つまり“他社にはできないことをやる”という面だと考えているが、同時にコストや稼働率については半ば諦めていたところがあった。しかし、ここまで“見える化”ができれば改善の余地はある。まだまだ我々には“効率化”という『伸びしろ』があるのだと改めて実感できた」とダッシュボードのもたらす革新に希望を見出している。

作業者一人ひとりに効率化の意識が芽生えた「ダッシュボード」

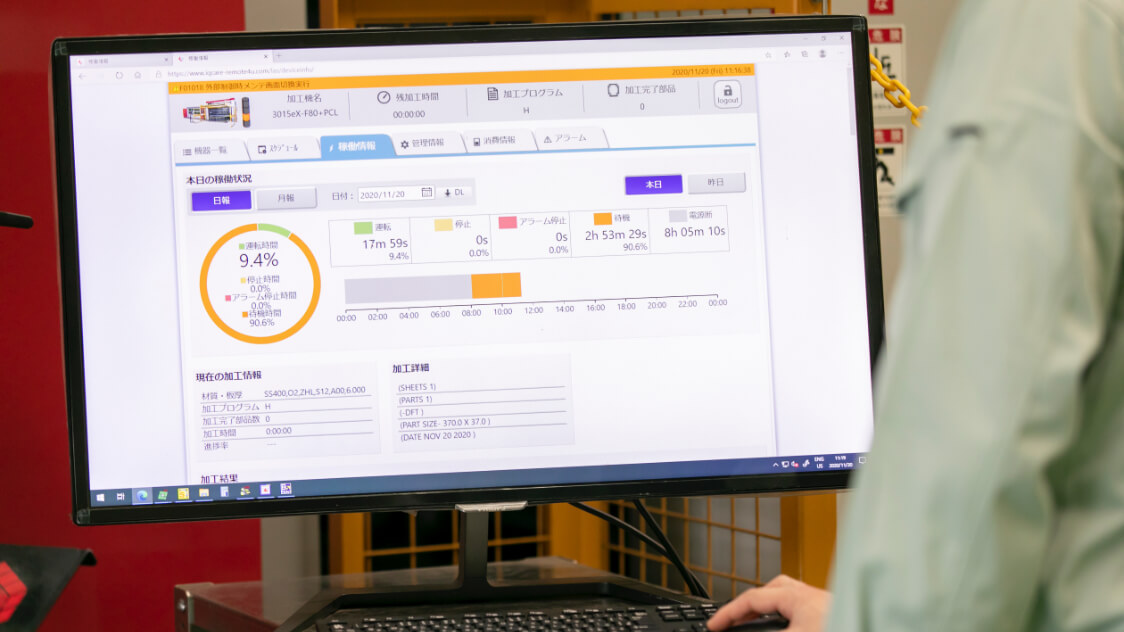

「見える化」は作業者にも変化をもたらした。オペレーターの竹本和隆氏は「最初は監視をされているようで少し抵抗があったのが本音。しかし、導入してみると、『こんなに無駄があったのか』と驚かされ、仕事の効率性を考えるきっかけになった」と振り返る。

「特に“加工機を止めない”ことを意識するようになった。日中の内に加工時間の短い作業を集中的に着手し、退社後の夜間に加工時間の長い作業を回す工夫をするようになった。自分たちの手がかけられない時にこそ機械が一人で動くようにという意識が強くなった」と同社の改善への試みを語る竹本氏。

夜間に複雑な加工を回せるようになったのは、ダッシュボードにてエラーの把握が一目で可能になったためだと竹本氏は考える。「ダッシュボードには作業ログが残るので、翌朝に夜間の加工実績が一目瞭然でわかる。なにより作業を工夫してみると、それが画面上に結果となって表れるのも嬉しい。工夫するモチベーションとなっている」と語る。

同社では今、作業者一人ひとりに効率化の意識が“確実に”芽生え始めている。

「リモート診断」のもたらすもの

iQ Care Remote4Uは遠隔診断によるサービスを受けられるというメリットも有している。

NC操作画面を三菱電機メカトロニクスエンジニアリング(以下、MMEG)と共有することで、コールセンターのエンジニアが遠隔から画面操作を行い、メンテナンスを実行する「リモート診断」。プレコ技研工業にてオペレーターとして勤める枝広孝史氏は、現場での活用について「従来の電話でのサービス依頼は、状況共有の段階で時間がかかりメンテナンス以前の問題で非効率だった。画面共有はコールセンターのエンジニアがNC操作画面を見るだけで、一目で状況が伝わるので大幅に効率化している」と効果の大きさを感じている。

「状況説明の効率化はもちろん、遠隔にて修理対応ができるようになった点も大きい。カスタマーエンジニアの派遣を依頼したが『来てみたらそこまでの修理じゃなかった』というケースが無くなった。対応のレスポンスが早まることで機械を止める時間自体が大きく減った」と生産性にも大きな利点があったと枝広氏は語る。

共に歩んできた同士としてこれからも…

小林憲輔氏は、工場の運営についてなにより“機械が停止しないこと”を重要視している。「機械停止は“時間”、“効率”、“精度”の全ての面でロスにつながる。商品価値で戦う当社においては死活問題である」と影響の大きさを捉えている。「MMEGは、即日、遅くとも翌日にはカスタマーエンジニアが駆けつけてくれる」という同氏の言葉の通り、レスポンスの速さで期待に応えている。「現在レーザ加工機以外にも、自動化システムを始めとした様々な三菱電機製の機械を使っているが、そのどれをとってもアフターサービスにはとても満足している。MMEGの質の高いサービスがあるからこそ、提案を信頼して新しい機械を導入している」と同社とMMEGの間に好循環が生まれている。

「私は根っからの“新しいもの好き”。設備もサービスも、どんどん新しい提案をしてくれたら嬉しい。レーザ加工機のように、また一緒になって使い方や活用方法を練り上げていければ、この地方、そして日本の製造業のためになるはず」と小林眞一氏は語る。

同社とMMEGは硬い“絆”で結ばれ、共に広島そして日本の製造業の行く末を切り拓く“同士”として今後も歩み続けていく。

- 企業情報:

プレコ技研工業株式会社

〒721-0957 広島県福山市箕島町6280-15 テクノ工業団地内

- 事業内容:

精密板金加工・精密機械加工、機械装置及びソフトウェアの開発

- URL:

2021年3月掲載

関連商品・サービス

IoT技術を活かし、生産性向上をサポートするリモートサービス

お客様のニーズにあわせた契約商品をご用意しています。

お問い合わせ(レーザ加工機)

東日本コールセンター

TEL:048-710-4397

FAX:048-710-4398

本社コールセンター

TEL:052-719-7980

FAX:052-719-7956

西日本コールセンター

TEL:06-6489-0471

FAX:06-4868-4655